Старые методы очистки масел и их недостатки

15.03.2019Масла, являющиеся продуктом нефтепереработки, при незначительном загрязнении сернистыми и смолистыми соединениями подвергают очистке кислотным и щелочным методом, а также дополнительно отбеливают глинами. Но эти методы считаются устаревшими и уступают в эффективности современным.

С помощью кислоты можно удалить из масла множество вредных примесей, в том числе, нафтеновые кислоты, соединения серы и азота, некоторые виды углеводородов. Очистка происходит в специальном аппарате, имеющем вид вертикального цилиндра. Его объем может составлять от 25 до 250 куб. м. В цилиндре происходит смешивание масла с серной кислотой концентрацией 92 — 98%. Смесь перемешивается при температуре +25 — 60°С (конкретное значение зависит от вязкости масла) в течение 30 — 70 мин.

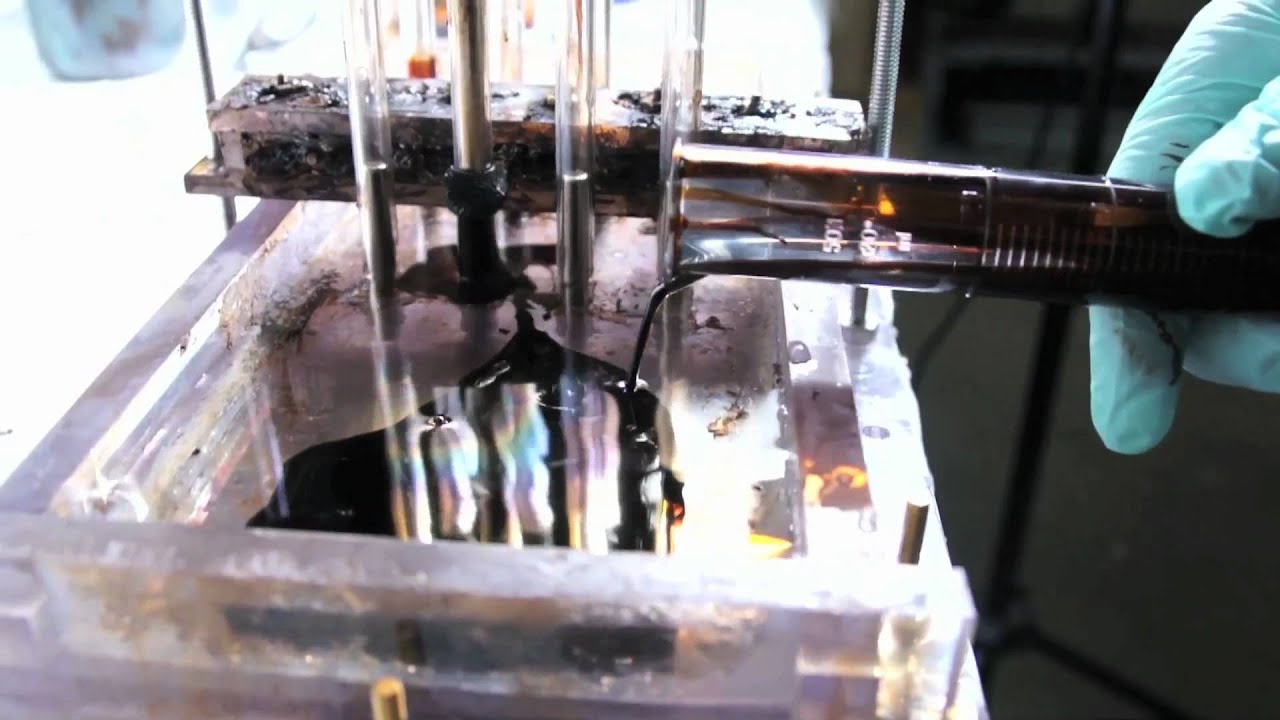

В результате очистки образуется кислый гудрон, который содержит 25 — 70% кислоты, не вступившей в реакцию. Чтобы отделить его от масла, смеси дают отстояться в течение 4 — 8 часов. Более тяжелый гудрон образует нижний слой, а кислое масло остается вверху. Оно загрязнено продуктами окислительной реакции и самой кислотой. Для различных видов масел расход серной кислоты может варьироваться от 3 до 20%.

Затем происходит щелочная очистка. Для этого обычно используют едкий натр концентрацией 3 — 10%. Реакция происходит при температуре +130 — 150°С. В ходе нее продукты окисления преобразуются в соли. Чтобы удалить лишние примеси, производится перемешивание и отстаивание смеси. Это происходит под давлением в 0,6 — 1 МПа. Далее смесь промывается при температуре +70 — 90°С. После этого масло вновь отстаивается в течение продолжительного времени.

Очищенное таким образом масло следует осушить. Для этого используется поток сжатого нагретого воздуха. Описанный метод очистки явно проигрывает современным технологиям. Важными недостатками являются неэффективное использование ценной серной кислоты (около половины ее количества не вступает в реакцию), снижение индекса вязкости масла и его потери (могут достигать 30%).

Химическая очистка нефтепродуктов может предшествовать дополнительной очистке в электрическом поле. При этом сырье очищают с помощью кислоты и щелочи (либо одной лишь щелочью) и промывают водой. Реакция осуществляется в смесителе. Затем смесь масла с реагентом заливается в электроосадитель или электроразделитель. Там она подвергается действию электрического поля напряжением 10 — 25 кВ. Это приводит к тому, что мелкие капли примесей стремительно укрупняются и оседают на дно. Затем сырье промывается водой и поступает в электроразделитель, где происходит отделение и глубокое обезвоживание нефтяной фракции.

В Советском Союзе первый электроосадитель был запущен в 1960 г. Затем были сконструированы и другие подобные аппараты. Например, электроразделитель 1ЭР-100 имеет объем 100 куб. м. Это горизонтально расположенный цилиндр, имеющий диаметр 3 м и длину почти 15 м.

Поскольку использование для очистки щелочи приводит к образованию стабильной водомасляной эмульсии, вместо нее стали использовать отбеливающие глины. Их отличает хорошая адсорбция, позволяющая эффективно удалять из смеси продукты окисления. Такую очистку называют контактным фильтрованием, а вся процедура, включающая использование кислоты и глины, получила название кислотно-контактной очистки.

У очистки моторных масел серной кислотой есть существенные минусы. Во-первых, большие объемы производства таких смазочных материалов требуют огромного количества реагента, который после очистки повторно использовать нельзя. Вторая проблема — это утилизация кислого гудрона. Данный продукт отличается высокой токсичностью и крайне негативным воздействием на окружающую среду. Использование кислого гудрона в каких-либо целях является экономически невыгодным.

Из-за существенных недостатков от описанных методов очистки стали отказываться в пользу более современных и эффективных. Лучшие результаты показала очистка масел с помощью селективных растворителей. Их преимущество в том, что эти материалы могут использоваться повторно. В качестве растворителей используют фенол и другие вещества.

Особенностью такого метода очистки является то, что используемый растворитель воздействует только на вредные примеси и практически не воздействует на само масло. Из-за этой избирательности метод и называют селективным. Растворитель смешивается с маслом в определенном соотношении и нагревается до нужной температуры.

В ходе очистки лишние примеси забираются растворителем. Поскольку он не смешивается с маслом, его можно путем отстаивания легко отделить от очищенного сырья. После этого масло доочищают с помощью отбеливающих глин, а растворитель с примесями подвергают регенерации. При этом все лишнее из него убирается, после чего чистый растворитель вновь может быть использован для очистки масла.